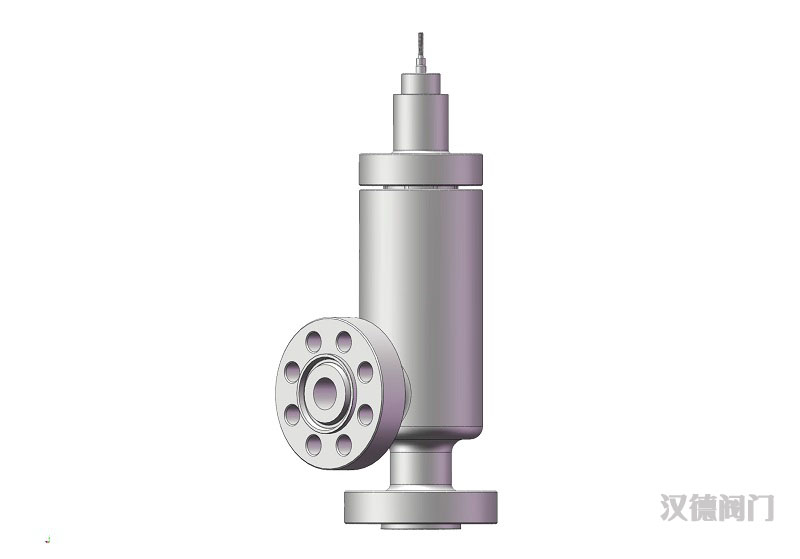

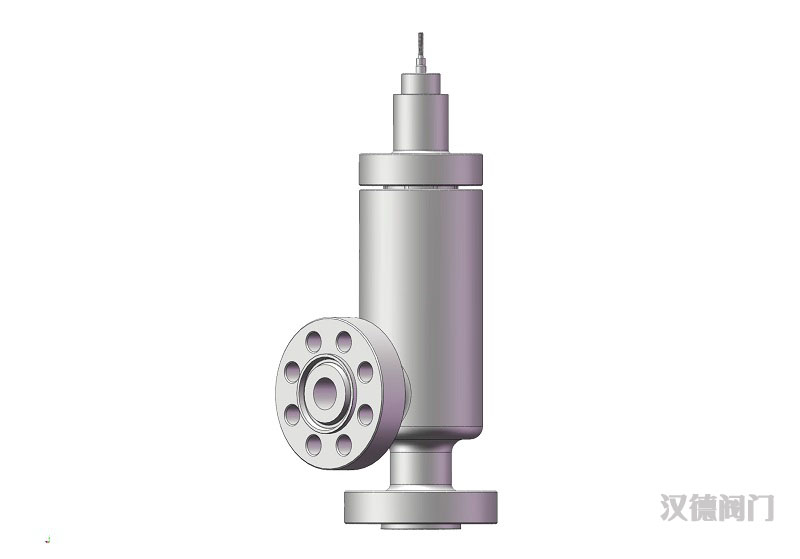

1. 化工高压调节角阀的结构图解

1.1 阀体结构

化工高压调节角阀的阀体结构设计旨在应对高压、高温和腐蚀性介质的挑战。阀体通常采用整体锻造或铸造工艺,以确保其强度和耐用性。常见的材料包括WCB、CF3、CF8、CF3M、CF8M和双相不锈钢(如SAF2507),这些材料具有优异的耐腐蚀性和高强度。例如,双相不锈钢的耐点蚀当量(PREN)值可达40以上,显著提高了其耐腐蚀性能。

阀体的流道设计采用流线型结构,减少了流体的阻力和涡流的产生,从而降低了能量损失和冲刷磨损。例如,优化后的流道设计可使流体的阻力系数降低约30%。此外,阀体内部通常进行硬化处理,以进一步提高其抗冲蚀性能。

1.2 阀芯与阀座

阀芯与阀座是高压调节角阀的关键部件,直接影响阀门的调节性能和使用寿命。阀芯和阀座通常采用高硬度、耐磨性好的材料,如碳化钨整体烧结成型,硬度可达89HRA以上。这种材料在高压差和高速流体的冲击下能够保持稳定的性能,减少磨损和冲蚀。例如,碳化钨阀芯和阀座的使用寿命可比普通不锈钢材料提高5倍以上。

为了防止高压差下的流体闪蒸和空化现象,阀芯与阀座的设计通常采用多级降压结构。多级降压设计通过逐级降低流体压力,避免了瞬间高压差对阀芯和阀座的冲击。例如,在某些高压差工况下,采用多级降压设计的阀芯可以将流体压力逐级降低,减少设备损坏和冲蚀。

1.3 执行机构

执行机构是高压调节角阀的重要组成部分,负责实现阀门的开启和关闭动作。常见的执行机构类型包括气动、液动和电动执行机构。气动执行机构通常采用薄膜或活塞式设计,具有结构简单、操作方便和调节精度高的优点。例如,气动薄膜高压角型调节阀的调节精度高,能够实现精确控制介质的流量、压力和温度等参数。

执行机构的选择取决于具体的应用场景和工况要求。例如,在需要快速响应和高输出力的工况下,气动活塞式执行机构是较好的选择。气动活塞式执行机构通过大推力的活塞提供额外的支撑力,减少阀门在高压差下的振动幅度,使阀门运行更加平稳。

此外,为了提高阀门的稳定性和可靠性,执行机构通常配备防振和防卡设计。例如,阀杆防转设计可以防止由于阀芯的旋转而导致定位器附件发生位移或脱落,从而保证阀门运行的稳定性。上装结构设计使阀门无需从管线上拆卸下来即可实现整台阀门的维修,方便了阀门的维护和检修。

2. 优化设计原则

2.1 流体动力学优化

流体动力学优化是高压调节角阀设计中的关键环节,其目的是减少流体在阀内的能量损失,提高阀门的效率和使用寿命。通过采用流线型设计,阀体流道能够引导介质顺畅流动,减少涡流和紊流的产生。例如,优化后的流道设计可使流体的阻力系数降低约30%,显著减少了介质对阀内件的冲蚀。此外,流道表面经过硬化处理,进一步提高了抗冲蚀性能。在阀体下腔设置倒流翼,有效防止了涡流对阀芯及内件的冲蚀,保护了关键部件,延长了阀门的使用寿命。

2.2 材料选择与耐腐蚀性

在高压差工况下,化工高压调节角阀需要承受强烈的腐蚀和磨损,因此选择合适的耐腐蚀和耐磨材料至关重要:

阀体材料:阀体是阀门的主要承压件,需要具备良好的耐腐蚀性和耐压性能。常用的阀体材料有WCB、CF3、CF8、CF3M、CF8M、SAF2507等。其中,双相不锈钢(如SAF2507)具有优异的耐腐蚀性和高强度,能够有效抵抗黑水中氯离子、硫化氢等腐蚀性介质的侵蚀,同时在高压差工况下保持良好的结构稳定性。例如,在含有大量氯离子的黑水介质中,双相不锈钢的耐点蚀当量(PREN)值可达40以上,远高于普通不锈钢材料,其耐腐蚀性能可提高数倍。

阀芯和阀座材料:阀芯和阀座是阀门的关键部件,直接与介质接触,承受着高速流体的冲刷和腐蚀。阀芯和阀座采用特殊碳化钨整体烧结成型,硬度高(≥89HRA),具有良好的抗腐蚀性和抗冲刷性。这种材料能够在高压差和高速流体的冲击下保持稳定的性能,减少磨损和冲蚀,延长阀门的使用寿命。例如,在黑水介质中,碳化钨阀芯和阀座的使用寿命可比普通不锈钢材料提高5倍以上。

阀杆材料:阀杆需要具备良好的耐腐蚀性和耐磨性,同时还要有足够的强度和韧性,以保证阀门的正常启闭。阀杆通常采用316L不锈钢材质,并经过特殊的表面处理,如镀铬、硬化等,以提高其表面硬度和耐磨性。此外,阀杆还采用防转设计,防止高流速介质情况下的阀芯旋转,有效防止因阀芯旋转而使定位器等附件产生位移或脱落产生的故障,保证阀门运行精确稳定。

2.3 降压与防汽蚀设计

为了防止高压差下的流体闪蒸和空化现象,化工高压调节角阀的设计通常采用多级降压结构。多级降压设计通过逐级降低流体压力,避免了瞬间高压差对阀芯和阀座的冲击。例如,在某些高压差工况下,采用多级降压设计的阀芯可以将流体压力逐级降低,减少设备损坏和冲蚀。

多级降压:通过多级闪蒸室的设计,黑水在逐级降低的压力下逐步闪蒸,每一级闪蒸都实现了部分降压,最终将黑水的压力降低到所需的水平。这种多级降压方式不仅能够有效控制黑水的压力,还能减少因瞬间高压差造成的设备损坏和冲蚀。

防汽蚀措施:在防汽蚀方面,通过多级闪蒸设计,黑水在逐级降低的压力下逐步闪蒸,每一级闪蒸都实现了部分降压,有效减少了因瞬间高压差造成的设备损坏和冲蚀。此外,阀体内部的平衡区设置用于平衡阀芯与阀杆上下两侧的压力,减少了高压差对阀芯和阀杆的冲击,提高了阀门的稳定性和使用寿命。这些措施共同作用,使得黑水角式调节阀能够在高压差工况下稳定运行,有效控制黑水的压力和流量,同时延长阀门的使用寿命,提高整个煤气化工艺的效率和安全性。

3. 结构优化方案

3.1 流道设计优化

流道设计优化是提高化工高压调节角阀性能的关键步骤。优化后的流道设计能够显著减少流体阻力,降低能量损失,并提高阀门的使用寿命。

流线型设计:采用流线型设计可以减少流体在阀内的涡流和紊流。例如,某型号的高压调节角阀通过流线型设计将流体阻力系数降低了约30%,显著减少了介质对阀内件的冲蚀。

倒流翼设计:在阀体下腔设置倒流翼,有效防止了涡流对阀芯及内件的冲蚀,保护了关键部件,延长了阀门的使用寿命。

表面硬化处理:流道表面经过硬化处理,进一步提高了抗冲蚀性能。例如,硬化处理后的流道表面硬度可提高至HRC60以上,显著增强了耐磨性。

3.2 多级降压结构

多级降压结构是防止高压差下流体闪蒸和空化现象的重要设计。通过逐级降低流体压力,可以有效减少对阀芯和阀座的冲击,延长阀门的使用寿命。

多级降压阀芯:采用多级降压设计的阀芯可以将流体压力逐级降低。例如,在某些高压差工况下,多级降压设计可将流体压力从32MPa逐级降低至16MPa,减少设备损坏和冲蚀。

多级闪蒸室:通过多级闪蒸室的设计,黑水在逐级降低的压力下逐步闪蒸,每一级闪蒸都实现了部分降压。例如,某型号的高压调节角阀采用多级闪蒸设计,将黑水的压力从20MPa逐级降低至5MPa,有效控制了黑水的压力和流量。

平衡区设置:阀体内部的平衡区用于平衡阀芯与阀杆上下两侧的压力,减少了高压差对阀芯和阀杆的冲击。例如,平衡区设计可将阀芯和阀杆的压力差控制在5MPa以内,提高了阀门的稳定性和使用寿命。

3.3 自清洁功能

自清洁功能是提高化工高压调节角阀可靠性的重要设计,通过防止介质中的悬浮物和颗粒在阀内沉积,减少结焦和堵塞现象。

自净能力:角形调节阀的流路设计使流体中的悬浮物和颗粒不易在阀内沉积。例如,某型号的角形调节阀采用侧进底出的流向设计,有效避免了结焦和堵塞,具有自净能力。

防结焦设计:阀体和阀芯表面经过特殊处理,防止介质中的杂质附着。例如,采用防结焦涂层处理的阀体和阀芯表面光滑,减少了杂质附着,延长了阀门的使用寿命。

自动清洗装置:在阀体内部安装自动清洗装置,通过定期清洗阀内件,保持阀门的清洁。例如,某型号的高压调节角阀配备自动清洗装置,每隔48小时进行一次自动清洗,确保阀门长期稳定运行。

4. 性能提升措施

4.1 防振与防卡设计

防振与防卡设计是提高化工高压调节角阀性能和可靠性的关键措施。通过优化设计,减少阀门在高压差和高速流体冲击下的振动和卡顿现象,可以显著延长阀门的使用寿命。

防振设计:在阀体和执行机构中加入防振装置,如防振垫和减振器,可以有效减少振动。例如,某型号的高压调节角阀通过在执行机构中安装防振垫,将振动幅度降低了约50%,提高了阀门的稳定性。

防卡设计:优化阀芯和阀杆的导向结构,减少卡顿现象。例如,采用双导向结构的阀芯设计,可以有效防止阀芯在高压差下的卡顿现象,提高了阀门的运行平稳性。

阀杆防转设计:阀杆防转设计可以防止由于阀芯的旋转而导致定位器附件发生位移或脱落,从而保证阀门运行的稳定性。例如,某型号的高压调节角阀通过阀杆防转设计,将阀芯旋转引起的故障率降低了约30%。

4.2 耐磨材料应用

耐磨材料的应用是提高化工高压调节角阀抗冲蚀性能和使用寿命的重要措施。选择合适的耐磨材料,可以显著减少阀门在高压差和高速流体冲击下的磨损。

碳化钨材料:阀芯和阀座采用碳化钨整体烧结成型,硬度高(≥89HRA),具有良好的抗冲蚀性能。例如,碳化钨阀芯和阀座的使用寿命可比普通不锈钢材料提高5倍以上。

双相不锈钢:阀体采用双相不锈钢(如SAF2507),具有优异的耐腐蚀性和高强度。例如,双相不锈钢的耐点蚀当量(PREN)值可达40以上,显著提高了其耐腐蚀性能。

表面硬化处理:阀体和流道表面经过硬化处理,提高了抗冲蚀性能。例如,硬化处理后的流道表面硬度可提高至HRC60以上,显著增强了耐磨性。

4.3 在线维护与检修

在线维护与检修是提高化工高压调节角阀运行可靠性和减少停机时间的重要措施。通过优化设计,使阀门在不拆卸的情况下进行维护和检修,可以显著提高生产效率。

上装结构设计:上装结构设计使阀门无需从管线上拆卸下来即可实现整台阀门的维修,方便了阀门的维护和检修。例如,某型号的高压调节角阀采用上装结构设计,将维护时间减少了约40%。

自动清洗装置:在阀体内部安装自动清洗装置,通过定期清洗阀内件,保持阀门的清洁。例如,某型号的高压调节角阀配备自动清洗装置,每隔48小时进行一次自动清洗,确保阀门长期稳定运行。

在线监测系统:安装在线监测系统,实时监测阀门的运行状态,及时发现和处理故障。例如,某型号的高压调节角阀配备在线监测系统,通过实时监测阀门的压力、温度和流量等参数,将故障率降低了约30%。# 5. 总结

化工高压调节角阀在高压、高温和腐蚀性介质的工况下,展现了其独特的优势和广泛的应用前景。通过对阀体结构、阀芯与阀座、执行机构等关键部件的详细分析,以及流体动力学优化、材料选择与耐腐蚀性、多级降压与防汽蚀设计等优化设计原则的探讨,我们可以得出以下几点结论:

结构设计:化工高压调节角阀的阀体、阀芯与阀座采用高强度、耐腐蚀材料,并通过流线型设计和多级降压结构,有效减少了流体阻力和冲蚀,延长了阀门的使用寿命。

优化设计:通过流道设计优化、多级降压结构、自清洁功能等措施,显著提高了阀门的性能和可靠性。例如,流线型设计可将流体阻力系数降低约30%,多级降压设计可将流体压力逐级降低,减少设备损坏和冲蚀。

性能提升:防振与防卡设计、耐磨材料应用、在线维护与检修等措施,有效提高了阀门的稳定性和使用寿命。例如,碳化钨阀芯和阀座的使用寿命可比普通不锈钢材料提高5倍以上,上装结构设计将维护时间减少了约40%。

通过这些优化设计和性能提升措施,化工高压调节角阀在高压差、高温和腐蚀性介质的工况下,能够稳定运行,显著提高了化工生产过程的效率和安全性。未来,随着技术的不断进步和应用场景的拓展,化工高压调节角阀将继续在化工行业中发挥重要作用。